Hola mis queridos lector@s de El Rincón del Sueko. El diseño de la distribución en planta conlleva el análisis de las necesidades de espacio para cada centro de trabajo, el espacio total disponible, las relaciones lógicas dentro del proceso productivo y los costes de desplazamiento de materiales generados por la distribución. Así, si el diseño no es adecuado, aparecerán problemas de origen variado relacionados con la falta de optimización de la producción. Una correcta distribución de planta es la base para que una organización logre sus objetivos en su cadena de suministros, maximizando la eficiencia de la planta y minimizando el coste de las operaciones.

Hola mis queridos lector@s de El Rincón del Sueko. El diseño de la distribución en planta conlleva el análisis de las necesidades de espacio para cada centro de trabajo, el espacio total disponible, las relaciones lógicas dentro del proceso productivo y los costes de desplazamiento de materiales generados por la distribución. Así, si el diseño no es adecuado, aparecerán problemas de origen variado relacionados con la falta de optimización de la producción. Una correcta distribución de planta es la base para que una organización logre sus objetivos en su cadena de suministros, maximizando la eficiencia de la planta y minimizando el coste de las operaciones.Para empezar el tema, hemos de dar una primera definición del término layout.

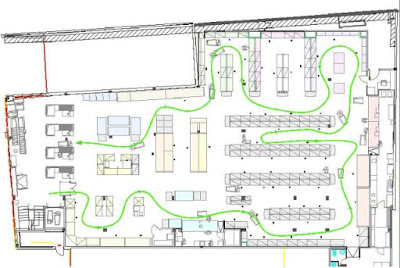

Layout es un término utilizado para designar la disposición física de espacios, equipamientos y puestos de trabajo. El desplazamiento de personas, insumos y productos, buscando minimizar los costos de almacenamiento, manejo y transporte. Facilitar los flujos de información y los procesos de entrada/salida de productos.Trabajar en el layout representa una valiosa ayuda para ganar eficiencia y seguridad. La importancia de poseer una correcta distribución de planta se debe a que detrás de una configuración incorrecta existen gran cantidad de costos ocultos como son, por ejemplo, los desplazamientos innecesarios de los materiales, gastos energéticos y de tiempo, desgaste físico adicional del personal, así como una excesiva manipulación de los materiales, lo cual implica riesgos de sufrir golpes, roturas y otros defectos que se traducen en un desperdicio y requieren, muchas veces, volver a hacer el trabajo.

Entre los desperdicios a evitar en una empresa, hay tres directamente relacionados con la distribución en planta y el flujo de materiales:

- Desperdicio por tiempo de espera: Se manifiesta cuando un trabajador permanece parado esperando que llegue el material o que la máquina acabe de procesar.

- Desperdicio de transporte: Son los costes asociados a los movimientos de materiales, es decir, los recursos que se utilizan para estos (personas, máquinas, etc.).

- Desperdicio por movimientos: Mover, en si mismo, no añade valor al producto. Por citar un ejemplo un trabajador puede permanecer horas desplazando materiales por la planta. Estas horas han incrementado el coste del producto asociado a los materiales pero sin embargo no les han añadido ningún valor.

Por este motivo una buena distribución en planta afectan directamente a la productividad de la misma.

Se pueden resumir la relación entre una buena distribución en planta y la mejora de la productividad con la siguiente relación:

- Incremento de la capacidad de producción: Con menor coste y menor número de horas-hombre y horas-máquina.

- Disminución de los retrasos en la producción: Equilibrado de cargas y reducción del almacenamiento de material en proceso.

- Permitir una mayor utilización de la maquinaria y de la mano de obra reduciendo los tiempos de espera.

- Acortar los tiempos de fabricación reduciendo distancias, esperas y almacenamientos.

- Reducción de las necesidades de movimientos de materiales.

Es necesario tener en cuanta los factores que inciden directamente sobre el diseño del layout:

- Materiales: Diseño, variedad, cantidad, operaciones necesarias y su secuencia.

- Maquinaria: Equipos de producción, útiles, herramientas y su utilización.

- Mano de obra: Directa, indirecta, supervisión y servicios auxiliares.

- Movimientos: Transporte de materiales entre operaciones, almacenamientos, inspecciones, etc.

- Esperas: Almacenamientos temporales y permanentes.

- Servicios: Mantenimiento, inspección, programación, lanzamiento, etc.

- Edificio: Elementos interiores y exteriores, distribución y equipos de instalaciones.

- Cambios: Flexibilidad, versatilidad y expansión.

Veamos una interesante presentación que nos ayudará a comprender mejor todos estos conceptos.

Existen diferentes tipos de distribución en planta en función de diferentes factores: distribución por producto, distribución por proceso, distribución por grupo o células de fabricación y distribución por posición fija. En los siguientes sub-apartados explica brevemente en que consiste cada una de ellas.

1. Distribución línea de fabricación (orientada al producto).

En este tipo de distribución los puestos están dispuestos de acuerdo con la

secuencia de operaciones que favorezcan el flujo del producto hacia el cliente. El objetivo es minimizar el desplazamiento del producto y que los puestos estén en la secuencia más adecuada para que esto se cumpla. Ventajas:

- Bajos niveles de material en proceso.

- Baja inversión de materiales.

- Evita costos de almacenamiento y movimiento.

- Minimiza manipulación de los materiales.

- Programación de la producción más fácil.

- Reduce la congestión y la superficie ocupada por pasillos y almacenamiento.

Desventajas:

- Requiere mayor inversión

- Son diseñados para un producto específico, lo que las hace poco flexibles.

- Diseño y puesta a punto más complejos.

- Una avería puede interrumpir todo el proceso.

- Tiempos muertos en algunos puestos de trabajo.

- El aumento del rendimiento individual no repercute en el rendimiento global.

Es la distribución más efectiva y eficaz cuando lo justifica un alto volumen de producción de unidades idénticas o bastante parecidas. Es necesario que el equilibrio de las operaciones y la continuidad de la circulación de materiales puedan ser logrados sin muchas dificultades.

2. Distribución funcional (orientada al proceso).

Las máquinas se distribuyen según la función o proceso que realizan. Es decir la planta está organizaba en secciones cuyas máquinas realizan operaciones similares. Ventajas:

- La mejor utilización de las máquinas permite una inversión menor en máquinas.

- Flexibilidad para cambios en los productos y en el volumen de demanda.

- Alto incentivo para los obreros de elevar su rendimiento.

- Existe acumulación local de experiencia en el proceso.

- Es más fácil mantener la continuidad en la producción en caso de máquina averiada, falta de material o parte de personal ausente.

Desventajas:

- Altos niveles de inventarios de trabajo en proceso.

- Manutención cara.

- Programación compleja.

- Se requiere mano de obra cualificada.

- Transporte entre centros de trabajo.

Este tipo de distribución es recomendable para un proceso con variedad de productos y demanda baja o intermitente de cada uno de ellos. También si existen amplias variaciones en los tiempos requeridos por las diversas operaciones.

3. Distribución por grupo o célula de fabricación.

Es una combinación entre la distribución orientada al proceso y la orientada al producto. Es un planta organizada en diferentes sub-secciones cada una de la cuales puede funcionar con cierta independencia. Ventajas:

- Reduce el tiempo de puesta en marcha.

- Reduce el tiempo de traslado de materiales.

- Reduce inventarios de trabajo en proceso.

- Reduce el tiempo de producción.

Desventajas:

- Los productos se clasifican en grupos homogéneos desde el punto de vista del proceso para asignarle una célula de fabricación.

- Es necesario poder ordenar las máquinas de cada célula en un complejo flujo donde todas las partes sigan la misma secuencia que las máquinas.

Es recomendada para sistemas con flexibilidad y que permita obtener menores tiempos de producción.

Para finalizar, vamos a ver un interesantísimo vídeo de la UPV llamado "Flujo de materiales en el mapa de la cadena de valor".

Espero que este post haya sido de vuestro interés. Me encantaría, más que nunca, ver vuestras valoraciones y leer vuestros comentarios a través de las herramientas que este blog pone a vuestra disposición.

Espero que este post haya sido de vuestro interés. Me encantaría, más que nunca, ver vuestras valoraciones y leer vuestros comentarios a través de las herramientas que este blog pone a vuestra disposición.#rincondelsueko en Twitter, Facebook, Flipboard y Google+

No hay comentarios:

Publicar un comentario