Hablaremos pues del APQP - Advanced Product Quality Planning o de la Planificación avanzada de la calidad del producto.

¿Qué es APQP?

El APQP es un proceso desarrollado a finales de 1980 por una comisión formada por Ford, GM y Chrysler. Esta herramienta es utilizado hoy en día por estas tres empresas, sus proveedores y algunas filiales. El APQP sirve de guía en el proceso de desarrollo y también es una forma estándar para compartir los resultados entre los proveedores y las empresas automotrices.

Su propósito es producir un plan de la calidad del producto que apoye el desarrollo de un producto o lo mantenga que satisfaga a cliente. Dicho proceso se enfoca en el desarrollo, la industrialización y el lanzamiento de nuevos producto. Durante estas fases 23 temas son monitoreados, estos deberán estar terminados antes de que la producción en serie inicie.

Algunos temas que son monitoreados son: robustez del diseño, pruebas de diseño y el cumplimiento de las especificaciones, diseño del procesos de producción, estándar de inspección de calidad, capacidad de proceso, capacidad de producción, embalaje de producto, pruebas de productos y plan de formación de operadores, entre otros.

Fases que integran al APQP.

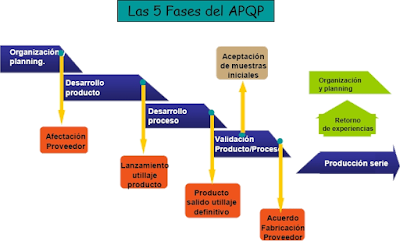

Proceso avanzado de planeación de la calidad del producto: consiste en cuatro fases y cinco actividades importantes junto con el gravamen en curso de la regeneración y la acción correctiva según se muestra:

Las 5 fases del APQP

Fase 1: Planeación y definición el programa.

Esta etapa se diseña para asegurarse de que las necesidades y las expectativas de cliente están entendidas claramente. La entrada de esta fase es equipada por la revisión de contrato para los surtidores llenos del servicio. Las Salidas Incluyen:

- Metas del diseño

- Metas de la confiabilidad

- Cuenta del material preliminar

- Organigrama de proceso preliminar

- Listado preliminar del producto especial y de características de proceso

- Plan del aseguramiento del producto

- Ayuda de la gerencia

Los proveedores pueden considerar esta fase de APQP equivalente al diseño y al planeamiento y al diseño del desarrollo entrado en Qs-9000.

Fase 2 Diseño y desarrollo de producto.

Esta área abarca una revisión cuidadosa de los requisitos del diseño de producto (ingeniería) y concluye con un sign-off en la confiabilidad del diseño.

Salidas por actividad responsable del diseño.

- Modo de fallo del diseño y análisis de los efectos.

- Diseño para la fabricación y la asamblea.

- Verificación del diseño.

- Revisiones de diseño.

- Plan del construir-control del prototipo.

- Planos de ingeniería (datos incluyendo de la matemáticas)

- Especificaciones de la ingeniería

- Cambios de los planos y de la especificación.

Salidas del equipo avanzado del planeamiento de la calidad del producto.

- Nuevos requisitos del equipo, de los útiles y de las instalaciones

- Consenso en producto de key/critical y características del proceso

- Requisitos de equipo de Gages/testing

- Comisión de la viabilidad del equipo y ayuda de la gerencia

Fase 3: Diseño y desarrollo del proceso

Esta fase se asegura de que las expectativas del cliente y los requisitos del diseño estén incorporados cuidadosamente en el proceso de fabricación. Salidas:

- Estándares de empaquetado

- Revisión de sistema de calidad de Product/process

- Disposición del plan de piso

- Organigrama de proceso

- Matriz de las características

- Proceso FMEA (Análisis del Modo de Falla y Efecto)

- Pre-lance el plan del control

- Procese las instrucciones

- Plan del análisis del sistema de la medida

- Plan preliminar del estudio de la capacidad de proceso

- Especificaciones de empaquetado

- Ayuda de la gerencia

Fase 4: Validación del proceso de producción

Esta fase se asegura de que las expectativas del cliente y los requisitos del diseño estén incorporados cuidadosamente en el proceso de fabricación. Salidas:

- Estándares de empaquetado

- Revisión de sistema de calidad de producto/proceso

- Disposición del plan de piso

- Organigrama de proceso

- Matriz de las características

- Proceso FMEA (Análisis del Modo de Falla y Efecto)

- Pre-lance el plan del control

- Procese las instrucciones

- Plan del análisis del sistema de la medida

- Plan preliminar del estudio de la capacidad de proceso

- Especificaciones de empaquetado

- Ayuda de la gerencia

Fase 5: Lanzamiento del producto y mejora continua

Salidas:

- Variación reducida

- Satisfacción de cliente

- Documentación y servicio

Herramientas utilizadas en el desarrollo de APQP.

Para el desarrollo exitoso del APQP se utilizan una serie de herramientas las cuales ayudan un mejor desarrollo de esta herramienta las cuales se mencionaran de manera general dando su definición.

- Control estadístico del proceso: Es un conjunto de herramientas estadísticas que nos permiten monitorear el comportamiento de un proceso a través del tiempo con el propósito de lograr una producción dentro de norma y con la menor variación posible

- Análisis de los sistemas de medición: Es una herramienta utilizada para determinar la variación de los instrumentos de medición y de la persona que realiza la medición para poder reducir la variabilidad de la misma.

- Análisis del Modo de Falla y Efecto de la Falla Potencial (AMEF ó AMFE): Es un grupo de actividades estructuradas, las cuales ayudaran a identificar modos potenciales de falla, identificar y priorizar acciones, documentar procesos.

- Plan de control: Un plan de control es una descripción escrita del sistema diseñado para controlar las partes de proceso. Este sistema ha sido diseñado para asegurar todas las salidas del proceso estén en “estado de control”.

- Proceso de Aprobación de la Parte de Producción (PPAP): Es la evidencia de que el proveedor es capaz de detectar y controlar las variaciones del proceso, que pudieran poner en riesgo la calidad y abastecimiento de partes al cliente. Y con esta evidencia se obtiene la aprobación por parte del cliente con la firma del PSW (Part Submission Warrant).

Importancia del APQP en el desarrollo de nuevos productos en la Industria Automotriz.

La importancia de APQP en el desarrollo de nuevos productos es producir un plan de la calidad del producto que apoye el desarrollo de un producto o lo mantenga y que satisfaga al cliente para repasar las entradas y ejecutar las salidas, que incluyen FMEA, DFMA, la verificación del diseño, revisiones de diseño, el material y especificaciones de la ingeniería.

Espero que este post haya sido de vuestro interés. Me encantaría, más que nunca, ver vuestras valoraciones y leer vuestros comentarios a través de las herramientas que este blog pone a vuestra disposición.

Espero que este post haya sido de vuestro interés. Me encantaría, más que nunca, ver vuestras valoraciones y leer vuestros comentarios a través de las herramientas que este blog pone a vuestra disposición.#rincondelsueko en Twitter, Facebook, Flipboard y Google+

No hay comentarios:

Publicar un comentario