Hola mis queridos lector@s de El Rincón del Sueko. KANBAN es un término japonés que puede traducirse como etiqueta o ticket de instrucción. Sin embargo, en la práctica, KANBAN no se limita a una etiqueta (tarjeta). Esta tarjeta no serviría de mucho si no se aplicase de acuerdo a ciertos principios y

reglas.

Hola mis queridos lector@s de El Rincón del Sueko. KANBAN es un término japonés que puede traducirse como etiqueta o ticket de instrucción. Sin embargo, en la práctica, KANBAN no se limita a una etiqueta (tarjeta). Esta tarjeta no serviría de mucho si no se aplicase de acuerdo a ciertos principios y

reglas.Para definir KANBAN han de tenerse en cuenta dos aspectos:

1. Kanban como sistema físico:

Es una tarjeta o cartón que contiene toda la información requerida para que un producto pueda ser fabricado a lo largo de cada etapa de su proceso productivo. Esta tarjeta se presenta generalmente en forma de un rectángulo de cartón plastificado de pequeño tamaño y que va adherido a un contenedor de los productos de los cuales ofrece información.

Una tarjeta Kanban contiene información que varía según las empresas, pero existe cierta información que es indispensable en todos los Kanbans, a saber:

- Número de parte del componente y su descripción

- Nombre/Número del producto

- Cantidad requerida.

- Tipo de manejo de material requerido.

- Donde debe ser almacenado cuando sea terminado

- Secuencia de ensamble/producción del producto

Puede añadirse o restarse alguna información, lo importante es que ésta debe satisfacer las necesidades de cada proceso productivo. El Departamento de PSE (Producción de Sistemas Eficientes) será el encargado de lanzar los KANBAN.

La función principal e inmediata de un Kanban es ser una orden de trabajo, no sólo es una guía para cada proceso, sino una orden la cual debe cumplirse. Otra función de Kanban es la de movimiento de material, la tarjeta Kanban se debe mover junto con el material. Como objetivos podríamos decir:

En cuanto a Producción:

- Dar instrucciones basadas en las condiciones actuales del área de trabajo.

- Prevenir que se agregue trabajo innecesario a aquellas órdenes ya empezadas y prevenir el exceso de papeleo y tiempo innecesario.

- Prioridad en la producción, el Kanban (la instrucción) con más importancia se pone primero que los demás.

- Comunicación más fluida.

2. Kanban como sistema abstracto:

El sistema tradicional para planificar la producción en una empresa ha emitido cientos de órdenes de compra a los proveedores para producir el Producto A; pero de repente, el mercado empieza a demandar agresivamente el Producto B. Si la empresa cuenta con un sistema de suministro tradicional, estará generando desperdicio para cambiar su planning al cambiar las órdenes de compra (el desperdicio se genera en cada paso del proceso y al notificar a los proveedores, la espera de su respuesta es un desperdicio). Se observa con esto un gran exceso de materia prima por una mala gestión de compras.

A través de la historia de muchas empresas, han tenido problemas con la información de la que gozaban, principalmente por la poca precisión que ésta aportaba. Las empresas ocultaban su ignorancia del mercado manteniendo inventario adicional. Para responder a este cambio, se deben dar instrucciones constantemente al área de trabajo, instrucciones que pueden ser dadas según se van necesitando.

Por lo tanto, puede observarse que no es conveniente realizar órdenes de compra excesivamente grandes, tratando de prever la demanda del mercado, pero tampoco es conveniente hacer órdenes unitarias; lo más conveniente es hacer órdenes de lotes pequeños, lo que se basa en el concepto fundamental.

Los japoneses fueron los primeros en hacer eficiente este proceso en la industria manufacturera y crearon la técnica Kanban, como un sistema innovador de contenedores, tarjetas, y en algunos casos de señales electrónicas, que controlaban la producción.

De tal modo que se puede definir el Kanban como una técnica de producción en la cual se proporcionan instrucciones de trabajo mediante tarjetas denominadas Kanban, a las distintas zonas de producción, instrucciones constantes (en intervalos de tiempo variados) que van de un proceso a otro anterior a éste, y que están en función de los requerimientos del cliente, es decir, se produce sólo para el cliente y no para un inventario.Consiste en que cada proceso produzca sólo lo necesario, tomando el material requerido de la operación anterior. Una orden es cumplida solamente por la necesidad de la siguiente estación de trabajo y no se procesa material innecesariamente. Maneja lotes pequeños, los tiempo de alistamiento (alistarse para empezar a producir) son cortos y el suministro de materiales se vuelve rápido. Su área de acción se centra en:

- Control de la Producción. Integración de los diferentes procesos, reducción de la supervisión directa en la cual los materiales lleguen en el tiempo y cantidad requerida en las diferentes etapas del proceso de fabricación. Para ello, sería conveniente que se incluyera a los proveedores en el mismo sistema.

- Reducción de los niveles de inventario. Esta reducción ayuda a sacar a la luz cualquier pérdida de tiempo o de material (desperdicio), el uso de piezas defectuosas y la operación indebida de algún equipo.

- Eliminación de la sobreproducción. Al hacer sólo lo necesario, no existen excedentes de producción lo que significa que se podrán reducir las zonas de almacenaje de post-producción, las cuales podrían ser utilizadas para la realización de nuevos procesos por ejemplo. También representa una reducción en el plan diario de piezas a producir lo que puede suponer una reducción de la mano de obra necesaria o del tiempo para conseguir el número de piezas requeridas lo que da lugar a una mejora productiva y económica.

- Mejora Continua de Procesos. Facilitación de mejora en las diferentes actividades de la fábrica, participación plena del personal, mejor organización del área de trabajo y una comunicación más rápida entre las distintas zonas de trabajo.

- Minimización de desperdicios.

Sus objetivos podrían resumirse en:

- Minimizar el tiempo de entrega

- Identificar y reducir cuellos de botella

- Facilitar en flujo constante de materiales

- Desarrollo de un Sistema Just In Time (del que ya hemos hablado en este mismo blog)

Requisitos previos para la aplicación del Kanban.

Antes de implementar Kanban, es necesario tener en cuenta que éste sólo puede ser aplicado a empresas que produzcan de forma continua y que sepan el tamaño del lote a producir, de manera aproximada, con al menos una semana de antelación. Conocidos estos requisitos previos, el Kanban necesita de los siguientes puntos para ser eficiente:

- Desarrollar un sistema de producción mixta, lo que significa producir diferentes modelos de productos en una misma línea de producción, y no fabricar grandes cantidades de un solo modelo. Con ello se consigue facilitar una disminución del tamaño del lote si el número de los modelos de productos aumentan.

- Mantener constante la velocidad de proceso de cada pieza.

- Minimizar los tiempos de transporte entre los procesos.

- La existencia de contenedores y otros elementos en la línea de producción, tanto al principio como al final de un proceso, que servirán para almacenar las piezas y transportarlas desde el final de un proceso hasta el principio de otro y viceversa.

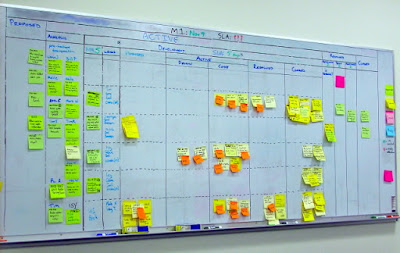

- Establecer una ruta de KANBAN que refleje el flujo de materiales, es decir, designar lugares para que no haya confusión en el manejo de materiales. Esta confusión debe hacerse obvia cuando el material está fuera de su lugar.

- Tener buena comunicación.

- Comprender, tanto el personal encargado de producción, control de producción cómo el de compras; cómo este sistema va a facilitar su trabajo y mejorar su eficiencia mediante la reducción de una supervisión directa.

Implementación del Kanban.

La Técnica Kanban se implementa en cuatro fases:

Fase 1: Es necesario formar a todo el personal en los principios de Kanban, y los beneficios de su utilización. Las características de este sistema de producción requieren de trabajadores multifuncionales con capacidades para trabajar en equipo y altamente identificados con la empresa, de tal forma que colaboren en su mejora. La reducción de inventario al mínimo supone trabajar bajo una mayor presión, con tiempos más ajustados y con mayor perfección.

Fase 2: Implementar KANBAN en aquellos componentes con más problemas para facilitar su manufactura y para resaltar los problemas escondidos.

Fase 3: Implementar KANBAN en el resto de los componentes. Esto no debe ser problema, ya que los operadores habrán comprobado previamente las ventajas de KANBAN en la etapa anterior correspondiente a los procesos más complejos. Por su parte deben tomarse en cuenta todas las opiniones de los operadores, ya que ellos son quienes mejor conocen el sistema y su funcionamiento. De ahí la importancia de informarles sobre las ventajas y los calendarios de actuación sobre cuándo se va estar trabajando en su área.

Fase 4: Esta fase consiste de la revisión del sistema KANBAN, los puntos de reorden y los niveles de reorden, es importante tomar en cuenta las siguientes recomendaciones para el funcionamiento correcto de KANBAN:

- Ningún trabajo debe realizarse fuera de secuencia.

- Si se encuentra algún problema notificar inmediatamente al supervisor.

Ventajas e inconvenientes del Kanban.

Según Z.V. Véliz las ventajas más notorias son las que muestran este cuadro comparativo:

| USUARIOS DE KANBAN | NO USUARIOS KANBAN |

| Centradas en la satisfacción del consumidor | Centradas en los beneficios empresariales |

| Del mercado hacia adentro (satisfacer la demanda) | Del producto hacia fuera (crear demanda) |

| Paciencia | Impaciencia |

| Mayor trabajo en equipo | Poco trabajo en equipo |

| Adquiere certificación QS-900 (creada por General Motors, DaimlerChrysler y Ford) | Sin certificación QS-900 |

| La alta dirección contacta con la fábrica y con los clientes | La alta dirección está distante de la fábrica o de los clientes |

| Homogeneidad | Diversidad |

| Los problemas son tesoros | Los problemas son dignos de debilidad |

| Técnicas de comunicación visual (más rápida) | Técnicas de comunicación verbal (toma más tiempo) |

| La estandarización es esencial | La estandarización es una limitación |

| El enfoque es claro para todos | Todo es importante |

| Se sigue una dirección de arriba hacia abajo | Resistencia a una dirección de arriba hacia abajo |

| Anticipación al cambio tanto en elaboración de tipos de productos como en la cantidad de los mismos | Ser víctimas de un cambio |

En cuanto a las desventajas que aparecen con la implantación de esta técnica son:

- Un plazo de abastecimiento demasiado grande excluye la elección del método Kanban debido a que tendría muy desocupados a los trabajadores.

- El sistema no tiene anticipación en caso de fluctuaciones muy grandes e imprevisibles en la demanda. Puede anticiparse a ellas pero no solucionarlas.

- Es difícil imponerle este método a los proveedores.

- Las aplicaciones son limitadas ya que se aplica únicamente para una producción continua o repetitiva. El método KANBAN es aplicable a producciones de tipo "masa" para las cuales el número de referencias no es muy elevado, y la petición es regular o a reducidas variaciones.

- Reducir el número de Kanban sin aportar mejoras radicales al sistema de producción, arrastrará retrasos de entrega y de espera entre operaciones y en consecuencia, pérdidas importantes.

- Dificultades de implantación en algunas empresas occidentales debido a diferencias culturales

Para acabar os dejo varias cosas. Para empezar este link a un blog cuyo título lo dice todo: Las mejores herramientas online para aplicar la metodología Kanban. Por otro lado, y como es costumbre en este Rincón, un vídeo cortito muy interesante que nos habla sobre el Kanban.

Y en este segundo vídeo, un pequeño manual de la aplicación TRELLO, aplicación que sirve para crear tableros de tipo kanban como veíamos en el link que he puesto sobre herramientas online.

Espero que este post haya sido de vuestro interés. Me encantaría, más que nunca, ver vuestras valoraciones y leer vuestros comentarios a través de las herramientas que este blog pone a vuestra disposición.

Espero que este post haya sido de vuestro interés. Me encantaría, más que nunca, ver vuestras valoraciones y leer vuestros comentarios a través de las herramientas que este blog pone a vuestra disposición.#rincondelsueko en Twitter, Facebook, Flipboard y Google+

El proceso es una pasada, enhorabuena por la ayuda que brindas a empresas como nosotros, gracias

ResponderEliminarUn auténtico placer.

Eliminar